Đúc inox (thép không gỉ) là một trong những phương pháp gia công kim loại hiện đại được sử dụng phổ biến trong ngành công nghiệp sản xuất. Với những ưu điểm vượt trội về độ bền, khả năng chống ăn mòn và tính thẩm mỹ cao, các sản phẩm đúc inox ngày càng được ứng dụng rộng rãi trong nhiều lĩnh vực từ công nghiệp đến dân dụng. Bài viết dưới đây sẽ giúp bạn hiểu rõ hơn về kỹ thuật đúc inox, quy trình thực hiện, ứng dụng và những lợi ích mà phương pháp này mang lại.

Đúc inox là gì?

Đúc inox là quá trình nung chảy thép không gỉ (inox) và đổ vào khuôn đúc có hình dạng định trước, sau đó làm nguội để tạo thành sản phẩm có hình dáng và kích thước theo yêu cầu. Khác với các phương pháp gia công cơ khí truyền thống như cắt gọt, uốn, dập… đúc inox cho phép tạo ra các chi tiết phức tạp với độ chính xác cao và tiết kiệm nguyên liệu.

Các loại inox thường được sử dụng trong đúc:

- Inox đúc CF8 (tương đương với inox 304): Phổ biến nhất, có khả năng chống ăn mòn tốt và độ bền cao

- Inox đúc CF8M (tương đương với inox 316): Chứa molybdenum, chống ăn mòn tốt hơn trong môi trường biển

- Inox đúc CF3 (tương đương với inox 304L): Hàm lượng carbon thấp, chống ăn mòn hạt tốt

- Inox đúc CF3M (tương đương với inox 316L): Hàm lượng carbon thấp, chống ăn mòn hạt tốt, phù hợp với môi trường khắc nghiệt

- Inox đúc CA15, CA40: Inox đúc hợp kim crôm dùng cho các ứng dụng chịu nhiệt và mài mòn cao

Các phương pháp đúc inox phổ biến

1. Đúc cát (Sand Casting)

Đây là phương pháp phổ biến nhất trong đúc inox, đặc biệt cho các chi tiết lớn hoặc sản xuất với số lượng nhỏ.

Quy trình đúc cát:

- Tạo mẫu (pattern) theo hình dạng sản phẩm cần đúc

- Đặt mẫu vào hộp khuôn và lấp đầy cát đúc đặc biệt xung quanh

- Lấy mẫu ra, tạo thành khoang trống trong khối cát

- Nung chảy inox ở nhiệt độ 1400-1500°C

- Đổ inox nóng chảy vào khuôn cát

- Chờ kim loại nguội và đông đặc

- Phá hủy khuôn cát và lấy sản phẩm ra

- Hoàn thiện sản phẩm bằng các công đoạn xử lý bề mặt

Ưu điểm:

- Chi phí khuôn thấp

- Có thể đúc chi tiết kích thước lớn và phức tạp

- Phù hợp với sản xuất số lượng nhỏ

Hạn chế:

- Độ chính xác và độ bóng bề mặt thấp hơn so với các phương pháp khác

- Cần nhiều công đoạn hoàn thiện sau đúc

2. Đúc đầu tư (Investment Casting)

Còn gọi là đúc sáp mất, là phương pháp cho độ chính xác cao và bề mặt sản phẩm mịn.

Quy trình đúc đầu tư:

- Tạo mẫu sáp theo hình dạng chi tiết cần đúc

- Gắn các mẫu sáp vào hệ thống rót (gating system)

- Nhúng cụm mẫu sáp vào hỗn hợp gốm sứ để tạo vỏ

- Nung khuôn để làm cháy sáp, tạo ra khoang rỗng

- Đổ inox nóng chảy vào khuôn

- Làm nguội và phá vỡ khuôn gốm sứ

- Hoàn thiện sản phẩm

Ưu điểm:

- Độ chính xác cao (dung sai +/-0.1mm)

- Bề mặt sản phẩm mịn

- Có thể đúc chi tiết phức tạp với thành mỏng

- Giảm thiểu công đoạn gia công sau đúc

Hạn chế:

- Chi phí cao hơn so với đúc cát

- Giới hạn về kích thước sản phẩm

- Thời gian sản xuất lâu hơn

3. Đúc ly tâm (Centrifugal Casting)

Phương pháp này sử dụng lực ly tâm để đẩy kim loại nóng chảy vào khuôn, thường được sử dụng để sản xuất các chi tiết có hình dạng ống hoặc trụ rỗng.

Quy trình đúc ly tâm:

- Khuôn được đặt trên trục quay

- Inox nóng chảy được đổ vào khuôn đang quay

- Lực ly tâm đẩy kim loại áp sát vào thành khuôn

- Kim loại đông đặc trong khi khuôn vẫn quay

- Lấy sản phẩm ra khỏi khuôn sau khi nguội

Ưu điểm:

- Cấu trúc kim loại đặc chắc, ít khuyết tật

- Định hướng hạt kim loại tốt, tăng độ bền

- Phù hợp cho sản phẩm dạng ống, trụ rỗng

- Hiệu quả sản xuất cao với chi tiết đối xứng

Hạn chế:

- Chỉ phù hợp với các chi tiết có dạng đối xứng

- Yêu cầu thiết bị chuyên dụng

4. Đúc áp lực (Die Casting)

Phương pháp này sử dụng áp lực cao để bơm kim loại nóng chảy vào khuôn thép.

Quy trình đúc áp lực:

- Inox được nung chảy trong lò

- Kim loại nóng chảy được bơm vào khuôn thép dưới áp lực cao

- Kim loại đông đặc nhanh chóng trong khuôn

- Khuôn mở và lấy sản phẩm ra

Ưu điểm:

- Độ chính xác cao

- Bề mặt sản phẩm mịn

- Tốc độ sản xuất nhanh

- Phù hợp cho sản xuất hàng loạt

Hạn chế:

- Chi phí khuôn cao

- Không phù hợp với sản xuất số lượng nhỏ

- Khó đúc các chi tiết quá phức tạp

Ứng dụng của sản phẩm đúc inox

1. Ngành công nghiệp hóa chất và dầu khí

- Van, bơm, phụ kiện đường ống

- Cánh quạt, bánh răng, trục

- Thân thiết bị chịu áp lực

- Các chi tiết chịu ăn mòn cao

2. Ngành công nghiệp thực phẩm và dược phẩm

- Thiết bị chế biến thực phẩm

- Phụ kiện máy đóng gói

- Chi tiết máy sản xuất dược phẩm

- Khuôn đúc thực phẩm

3. Ngành hàng hải và đóng tàu

- Chân vịt tàu thủy

- Van biển

- Phụ kiện hệ thống làm mát

- Bộ phận bơm nước biển

4. Ngành xây dựng và kiến trúc

- Chi tiết trang trí kiến trúc

- Lan can, tay vịn

- Phụ kiện cầu thang

- Các chi tiết trang trí ngoại thất

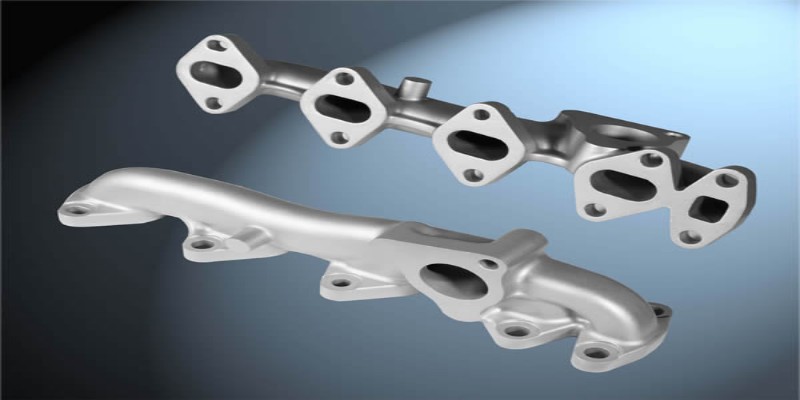

5. Ngành công nghiệp ô tô và máy móc

- Chi tiết động cơ chịu nhiệt cao

- Bộ phận hệ thống xả

- Bộ phận máy bơm, máy nén

- Bánh răng và trục

Ưu điểm của sản phẩm đúc inox

1. Độ bền và khả năng chống ăn mòn cao

Sản phẩm đúc inox có khả năng chống ăn mòn vượt trội trong nhiều môi trường khắc nghiệt, kể cả môi trường axit, kiềm, nước biển. Điều này giúp kéo dài tuổi thọ của sản phẩm đáng kể so với các vật liệu khác.

2. Khả năng chịu nhiệt tốt

Inox đúc có thể hoạt động ổn định ở nhiệt độ cao (600-800°C tùy loại), phù hợp với các ứng dụng trong môi trường nhiệt độ cao như lò đốt, hệ thống xả, thiết bị chế biến nóng.

3. Tính thẩm mỹ cao

Bề mặt sản phẩm đúc inox có thể được xử lý để đạt độ bóng cao, tạo vẻ đẹp sang trọng, hiện đại, phù hợp với các ứng dụng trang trí nội ngoại thất.

4. Tạo hình phức tạp

Đúc inox cho phép tạo ra các chi tiết có hình dạng phức tạp mà các phương pháp gia công khác khó thực hiện được, giúp giảm chi phí và thời gian sản xuất.

5. Chi phí bảo trì thấp

Nhờ độ bền cao và khả năng chống ăn mòn tốt, sản phẩm đúc inox có chi phí bảo trì thấp, giảm thời gian ngừng máy và tăng hiệu quả sản xuất.

6. Khả năng tái chế cao

Inox có thể được tái chế 100% mà không làm giảm chất lượng, góp phần bảo vệ môi trường và tiết kiệm tài nguyên.

Những thách thức trong đúc inox

1. Nhiệt độ nóng chảy cao

Inox có nhiệt độ nóng chảy cao (1400-1500°C), đòi hỏi thiết bị nung chảy chuyên dụng và tiêu tốn nhiều năng lượng.

2. Độ co ngót cao

Khi nguội, inox có độ co ngót lớn (khoảng 2-3%), gây khó khăn trong việc đảm bảo độ chính xác của sản phẩm.

3. Dễ bị khuyết tật đúc

Các khuyết tật như rỗ khí, rạn nứt, thiếu nguyên liệu thường xảy ra nếu không kiểm soát tốt quá trình đúc.

4. Chi phí sản xuất cao

So với các vật liệu khác như nhôm, đồng, đúc inox có chi phí cao hơn do yêu cầu về thiết bị và nguyên liệu.

5. Yêu cầu kỹ thuật cao

Đúc inox đòi hỏi trình độ kỹ thuật cao của người thực hiện để đảm bảo chất lượng sản phẩm.

Đúc inox là phương pháp sản xuất hiệu quả cho các chi tiết phức tạp với yêu cầu cao về độ bền và khả năng chống ăn mòn. Mặc dù có những thách thức nhất định, nhưng với công nghệ hiện đại và quy trình kiểm soát chất lượng nghiêm ngặt, sản phẩm đúc inox đang ngày càng được ứng dụng rộng rãi trong nhiều ngành công nghiệp.

Thép Đại Bàng tự hào là đơn vị hàng đầu trong cung cấp inox đúc chất lượng cao tại Việt Nam. Hãy liên hệ ngay với Thép Đại Bàng qua website thepdaibang.com để được tư vấn và báo giá chi tiết cho các nhu cầu về sản phẩm đúc inox của bạn.

Nguyễn Thế Tôn nổi tiếng với khả năng tư vấn và giải quyết các vấn đề kỹ thuật phức tạp trong ngành thép. Ông luôn sẵn sàng hỗ trợ khách hàng trong việc lựa chọn vật liệu phù hợp, tối ưu hóa chi phí và đảm bảo chất lượng công trình. Với phương châm “Chất lượng tạo dựng niềm tin,” Nguyễn Thế Tôn không ngừng nỗ lực nâng cao chất lượng dịch vụ và sản phẩm, mang đến cho khách hàng sự hài lòng tuyệt đối. Sự tận tâm và chuyên nghiệp của ông đã giúp Thép Đại Bàng trở thành một trong những địa chỉ uy tín hàng đầu trong lĩnh vực thép xây dựng. Nguyễn Thế Tôn cam kết tiếp tục cống hiến và đồng hành cùng khách hàng, góp phần xây dựng những công trình bền vững và an toàn.

Thông tin liên hệ:

- Website: https://thepdaibang.com/

- Email: [email protected]

- Địa chỉ: 166M Nguyễn Thành Vĩnh, khu phố 6, Quận 12, Hồ Chí Minh, Việt Nam